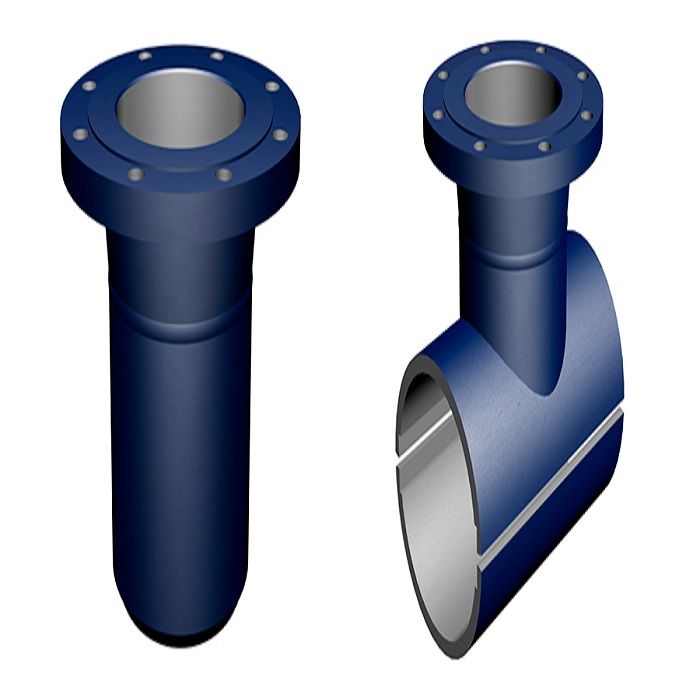

اسپلیت تی یکی از اتصالات یا فیتینگ های مربوط به خط لوله است که در پروژه های هات تپ و استاپل کاربرد بسیاری دارد. این اتصال بر روی خطوط لوله ای بسته می شود که قصد انشعاب گیری از آن ها را در محیط های پالایشگاهی یا پتروشیمی و یا در شبکه های آب رسانی و گازرسانی دارند. از اسپلیت تی در خدمات خط لوله استفاده فراوانی می شود. اسپلیت تی پس از نصب بر روی خط لوله، موجب شکل گیری یکی مسیر سه راهی بر روی خط لوله می شود که دو راه آن مربوط به جریان خط لولۀ اصلی و راه سوم مسیر انشعابی را خواهد ساخت. در این نوشته قصد داریم تا توضیح دهیم که اسپلیت تی پس از ساخت و پیش از نصب بر روی خط لوله چه مراحلی را پشت سر خواهد گذاشت تا به سازه ای شکیل و صیقل داده شده، تبدیل شود.

اسپلیت تی

اسپلیت تی پس از ساخت

برای ساخت اسپلیت تی از فرایندها و عملیات سه گانه ای استفاده می شود. پس از طراحی نقشه و اطلاع از اندازه و سایز پدها، نیپل و فلنج تمامی قطعات را با هوابرش می برند. سپس تمامی قطعات را به درستی به یکدیگر جوش می دهند و پس از جوشکاری فرایند خم کاری را به منظور پخ زنی و انحنا دهی به قطعات مختلف آغاز می کنند. تمامی این مراحل بر روی بدنۀ اسپلیت تی براده، دانه های جوش و پلیسه هایی را ایجاد می کند. براده ها عموما در هوابرش ایجاد شده و روی اسپلیت تی باقی می مانند البته با استفاده از ابزارآلات برشی مثل قیچی صنعتی یا اره قطعات بزرگ را از روی آن می برند و جدا می کنند. در فرایند جوشکاری نیز پلیسه های جوش بر روی نقاط جوشکاری شده باقی می ماند. اسپلیت تی در این فرم ظاهری متناسب ندارد. جدا از مقولۀ ظاهری باید سطح اسپلیت تی صیقل داده شود تا بعدا مشکلی را متوجه تیم عملیاتی و عملیات اجرایی نکند.

اسپلیت تی را پس از ساخت در دو مرحله شستشو می دهند. شستشوی آن با استفاده از واترجت صنعتی و در کارواش های صنعتی انجام می شود. مراحل شستشوی اسپلیت تی پس از ساخت و پس از زنگ زدن انجام می شود.

واترجت چیست؟

خطوط لولۀ فلزی و اتصالات فلزی آن ها همواره در برابر خطراتی همچون زنگ زدگی و پوسیدگی قرار دارند. سطح فلزی این لوله ها یا اتصالاتشان به راحتی توسط اکسیژن جو، اکسید می شود و زنگ می زند. پوسیدگی نیز به دنبال زنگ زدی و اختلال در سطح فلز به وجود می آید. راه حلی که برای جلوگیری از زنگ زدگی و به منظور تمیرکاری و صیقل دهی در خدمات خطوط لوله وجود دارد استفاده از دستگاه واترجت است.

دستگاه واترجت که در عملیات تمیزکاری لوله و اتصالات آن مورد استفاده قرار می گیرد، معمولاً دارای محدوده فشار بیش از ۳۰۰ بار می باشد. آب با فشار بالا و سرعت زیاد از نازل دستگاه واترجت خارج شده و می تواند تمامی ناهمواری ها و آلودگی های سطح لوله را از بین ببرد. فشار آب در دستگاه واترجت به حدی است که به راحتی می تواند اتصال براده ها و پلیسه ها را بر روی این اتصال سست کند و سطح آن را صیقل دهد. در برخی مواقع نیز می توان از واترجت آب گرم استفاده کرد. واترجت آب گرم می تواند اثرگذاری بیشتری بر روی سطوح دارای ناهمواری بگذارد. این دستگاه ها برای گرم کردن آب مجهز به سیستم گرمکن الکتریکی یا دیزلی هستند. برای جلوگیری از آسیب رسیدن به پمپ، سیستم گرمکن را پس از پمپ، درون دستگاه، مستقر می کنند. اندازه واترجت های صنعتی آب گرم به علت وجود سیستم گرمکن از واترجت های آب سرد بزرگ تر است. در این مواقع نیازی به نگرانی در مورد آسیب رساندن واترجت به اسپلیت تی، نیست. این اتصال به قدری محکم و مقاوم ساخته می شود تا بتواند نیروهای حاصل از فشار سیالات را در نقطه خروجی انشعاب تحمل کند. بنابراین واترجت نمی تواند برای اسپلیت تی، عاملی مخرب محسوب شود.

ورودی آب، شلنگ فشار قوی، نازل، موتورو پمپ از اجزای اصلی دستگاه واترجت صنعتی هستند و به کمک هم فشار آب را به حدی با لا می برند که با پاشش قدرتمند آب به بیرون موجب از بین رفتن اتصالات مولکولی اضافی از روی سطح می شوند.

واترجت ها از نظر فشار آب

از نظر فشار خروجی آب، واترجت ها را به دو نوع فشار قوی و فوق فشار قوی تقسیم می کنند. از واترجت های فوق فشار قوی برای زنگ بری یا زدودن رسوبات و یا از بین بردن پلیسه های جوشکاری یا براده های برش کاری از روی این اتصال استفاده می شود.

پس از شستشوی اسپلیت تی با واترجت آن را برای فرایندهای بعدی از جمله سندبلاست آماده می کنند که در نوشته های بعدی به آن خواهیم پرداخت.